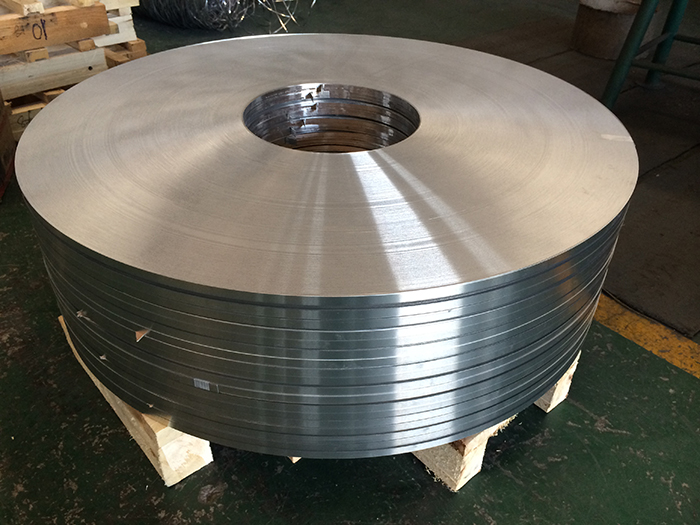

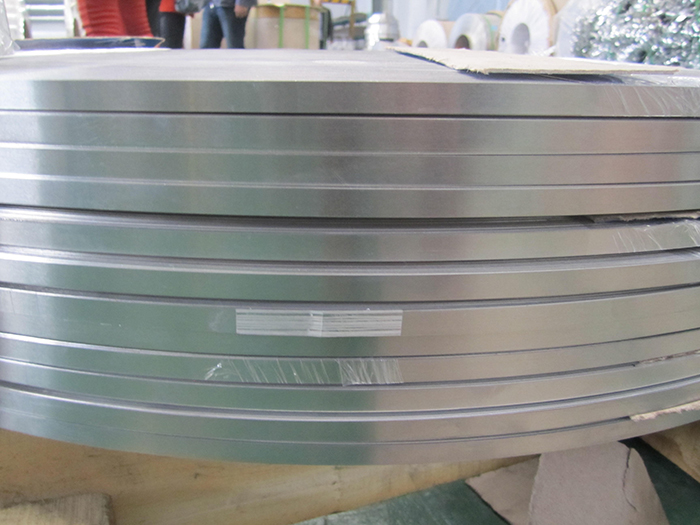

Паяная алюминиевая катушка

Алюминиевая пайка с использованием неагрессивных флюсов является ведущим процессом для производства автомобильных теплообменников. В последнее время этот процесс получил более широкое распространение в индустрии стационарного отопления, вентиляции, кондиционирования и охлаждения (HVAC & R), как для бытового, так и коммерческого применения. Стандартный процесс пайки включает соединение компонентов с паяным сплавом, обычно алюминиево-кремниевым сплавом. Алюминиевые алюминиевые сплавы Al-Si имеют интервалы плавления от 577 ° C до 610 ° C, что заметно ниже, чем диапазон температур плавления базового алюминиевого сплава для пайки, используемого для теплообменников (630 ° C - 660 ° C). Постоянная и продолжающаяся тенденция во всех секторах производства теплообменников заключается в снижении веса, что достигается путем уменьшения количества компонентов. Также коррозионная стойкость является ключевым фактором, особенно когда нет дополнительного покрытия или обработки после пайки. Эти часто противоречивые тенденции требуют пайки алюминиевого сплава, имеющего все большую и большую прочность после пайки. Несмотря на то, что сплавы серий 7xxx (легированные Zn) и 2xxx (легированные Cu) могут быть подвергнуты закаливанию до высочайшей прочности среди любых паяных алюминиевых сплавов, их коррозионная стойкость без какого-либо дополнительного покрытия низка, а их температура солидуса ниже диапазона плавления из используемых в настоящее время комбинаций флюса и присадочного металла, и, следовательно, они не пригодны для изготовления теплообменников методом пайки.

Технические характеристики

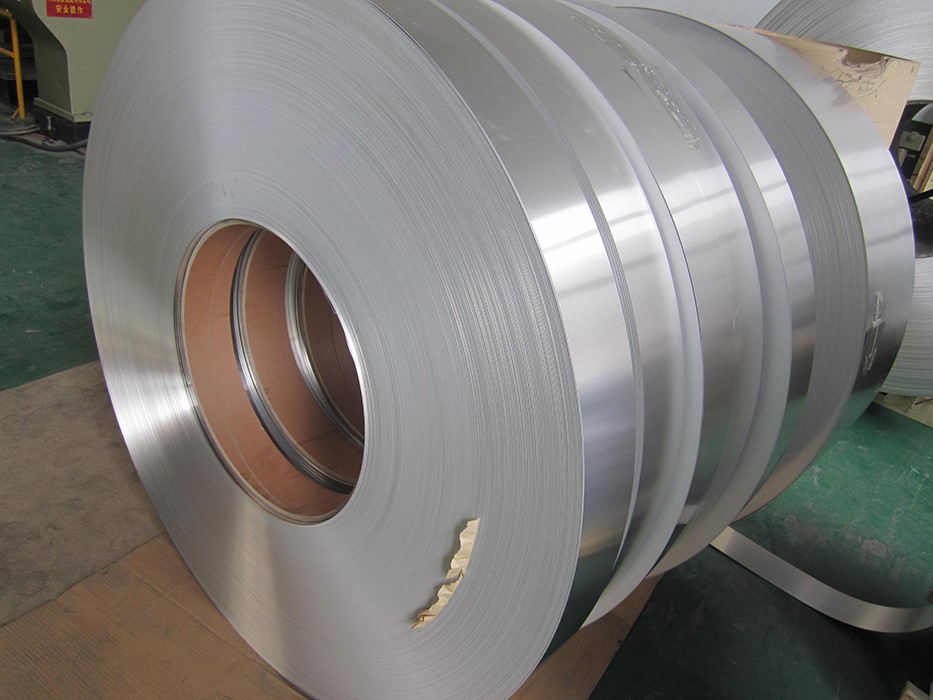

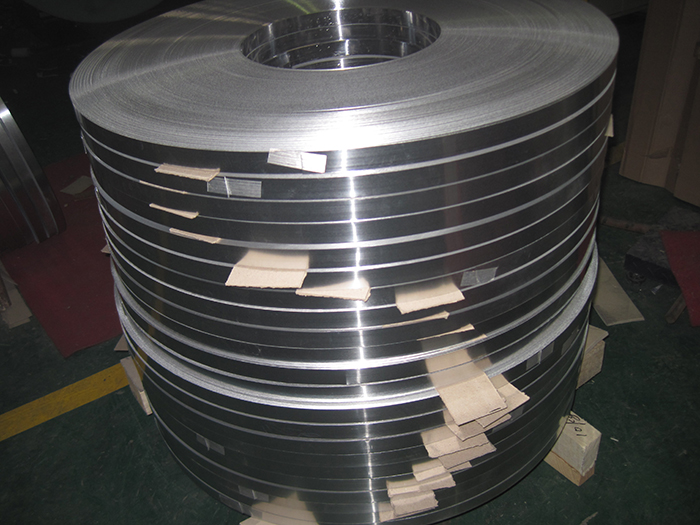

| Пайка алюминиевого сплава | ||

| алюминиевые полосы | алюминиевые листы | |

| Толщина | 0.051mm--3.0mm | 0.4mm--6.35mm |

| Ширина | 6mm--1600mm | 500--1600mm |

| длина | Максимум. 10000mm | |

| Качество кромкиподстриженные | подстриженные | |

| Внутренний диаметр | 305mm, 405mm, 505mm | |

| Наружный диаметр | Max. 1600mm без точки подключения | |

| покрытие | |

| покрытие | Одна сторона; Обе стороны |

| Скорость оболочки | 5%, 7.5%, 10%, 13%, 15% (другие плавающие проценты доступны по запросу) |

| Допуск плакирования |

Толщина оболочки 1.5%--<4%: +/-0.6 Толщина оболочки 4.0--6.0%: +/-1.0 Толщина оболочки 6.0--<=12.0%: +/-1.5 Толщина оболочки 12.0--20.0%: +/-2.0 |

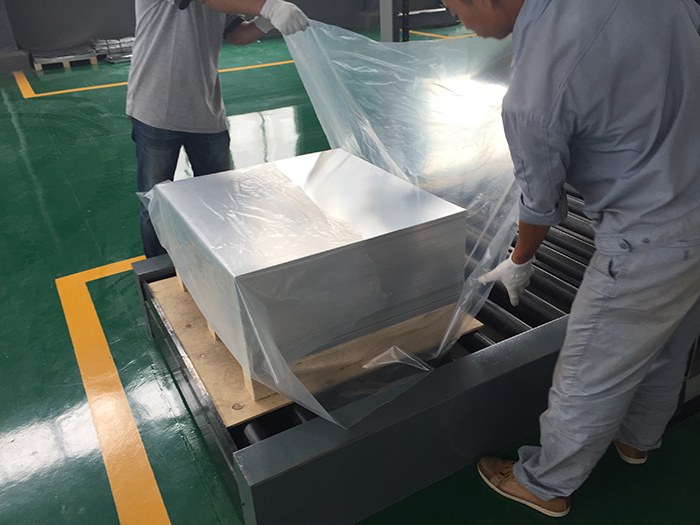

поверхность

| поверхность | |

| Качественный | Финишная обработка; для толщины 0,3--3,5 мм, химически обезжиренный |

| маркировка | Маркировка чернилами |

1> Допуск в соответствии с EN и ASTM.

2> Более высокая толщина по запросу.

3> Специальные размеры, допуски и сплавы по запросу.

| Пайка алюминиевого сплава Химический состав | |||||||||||

| SIGNI's Пайка алюминиевого сплава | другие | ||||||||||

| сплав | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | each | total | |

| Сплавы для VCA-пайки согласно EN573-3 | |||||||||||

| 4004 |

Min. max. |

9.0 10.5 |

- 0.8 |

- 0.25 |

- 0.10 |

1.0 2.0 |

- - |

- 0.20 |

- - |

- 0.05 |

- 0.15 |

| 4104(Containing0.02%-0.20% Bi) |

Min. max. |

9.0 10.5 |

- 0.8 |

- 0.25 |

- 0.10 |

1.0 2.0 |

- - |

- 0.20 |

- - |

- 0.05 |

- 0.15 |

| Глиняные сплавы для CAB-пайки согласно EN573-3 | |||||||||||

| 4343 |

Min. max. |

6.8 8.2 |

- 0.8 |

- 0.25 |

- 0.10 |

- - |

- - |

- 0.20 |

- - |

- 0.05 |

- 0.15 |

| 4045 |

Min. max. |

9.0 11.0 |

- 0.8 |

- 0.30 |

- 0.05 |

- 0.05 |

- - |

- 0.10 |

- 0.20 |

- 0.05 |

- 0.15 |

| 4047A |

Min. max. |

11.0 13.0 |

- 0.6 |

- 0.30 |

- 0.15 |

- 0.10 |

- - |

- 0.20 |

- 0.15 |

- 0.05 |

- 0.15 |

| Zn-содержащие плакированные сплавы для CAB-пайки | |||||||||||

| 4343.ZN |

Min. max. |

6.8 8.2 |

- 0.8 |

- 0.25 |

- 0.10 |

- - |

- - |

0.8 1.2 |

- - |

- 0.05 |

- 0.15 |

| 4045.ZN |

Min. max. |

9.0 11.0 |

- 0.8 |

- 0.30 |

- 0.05 |

- 0.05 |

- - |

0.8 1.2 |

- 0.20 |

- 0.05 |

- 0.15 |

| Сплавы для защиты от коррозии согласно EN573-3 | |||||||||||

| 1050A |

Min. max. |

- 0.25 |

- 0.40 |

- 0.05 |

- 0.05 |

- 0.05 |

- - |

- 0.07 |

- 0.05 |

- 0.03 |

- - |

| 7072 |

Min. Max. |

- 0.7(Si+Fe) |

- 0.10 |

- 0.10 |

- 0.10 |

- - |

0.8 1.3 |

- - |

- 0.05 |

- 0.15 |

|

| Все данные в мас.%; Заказной состав сплава по запросу. | |||||||||||

| 3 × × × × сплавы в соответствии с EN573-3 и ASTM 3 × × × × | |||||||||||

| 3003 |

Min. max. |

- 0.6 |

- 0.7 |

0.05 0.25 |

1.0 1.5 |

- - |

- - |

- 0.10 |

- - |

- 0.05 |

- 0.15 |

| 3004 |

Min. max. |

- 0.30 |

- 0.70 |

- 0.25 |

1.0 1.5 |

0.8 1.3 |

- - |

= 0.25 |

- - |

- 0.05 |

- 0.15 |

| 3005 |

Min. max. |

- 0.6 |

- 0.70 |

- 0.30 |

1.0 1.5 |

0.20 0.6 |

- 0.10 |

- 0.25 |

- 0.10 |

- 0.05 |

- 0.15 |

| 3103 Содержит макс. 0,10% (Zr + Ti) |

Min. Max. |

- 0.50 |

- 0.70 |

- 0.10 |

0.9 1.5 |

- 0.30 |

- 0.10 |

- 0.20 |

- - |

- 0.05 |

|

ПРОДУКТ

КОНТАКТ

Телефон : 8617344894490

Почта : business@signialuminium.com

Адрес : зал 126, здание А, Shenglong Youyicheng, № 89 Science Avenue, зона высоких технологий, Чжэнчжоу, Хэнань, Китай